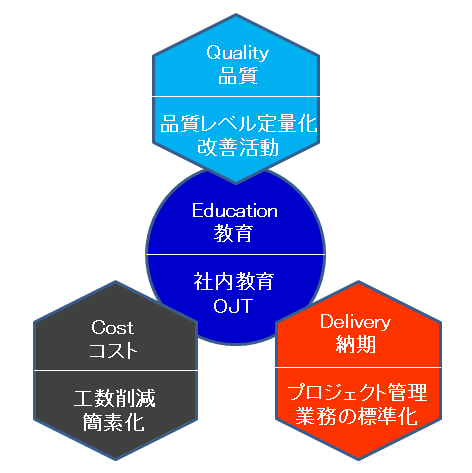

取り組み

主な管理業務

|

その1 直行率管理 原因分析及び改善活動・メーカーへ改善要望 |

その2 仕損率管理 原因分析及び作業者の再教育・部品再生化 |

|

その3 部材の不良率・再修理率管理 原因分析及びメーカーへフィードバック |

その4 KPI(納期)管理 現場内の「進捗モニター」にて修理品のステータスを表示 |

|

その5 製造番号によるシステム管理 解析及びメーカーへフィードバック |

その6 部品の受入検査(検品) 外観及び動作確認、メーカーへフィードバック |

|

その7 社内教育 入社時研修、情報セキュリティ研修、リマインド研修等 |

その8 取り組み 進捗会議、品質会議、5Sパトロール、標準化活動、 |

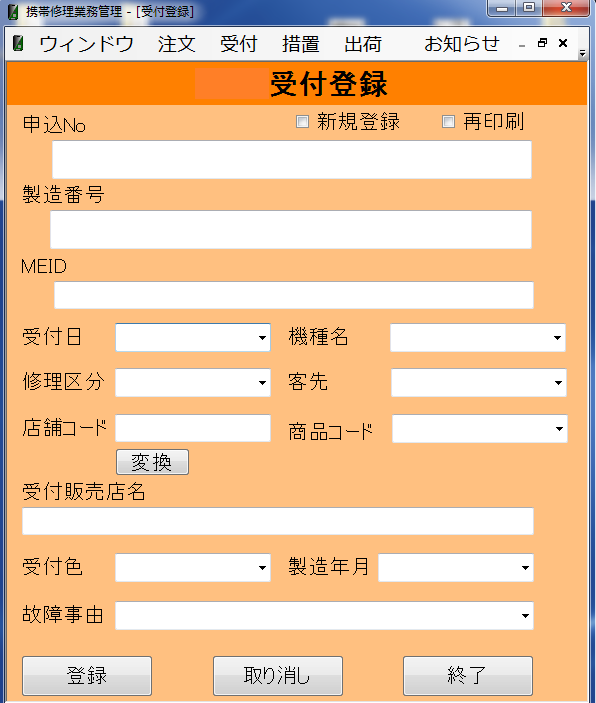

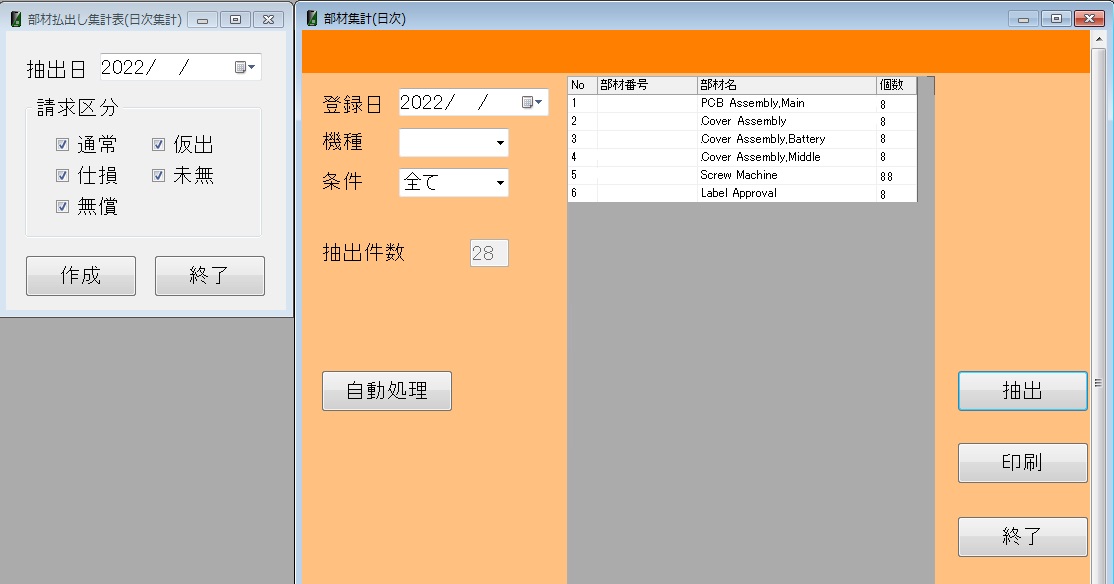

図1 受付登録画面

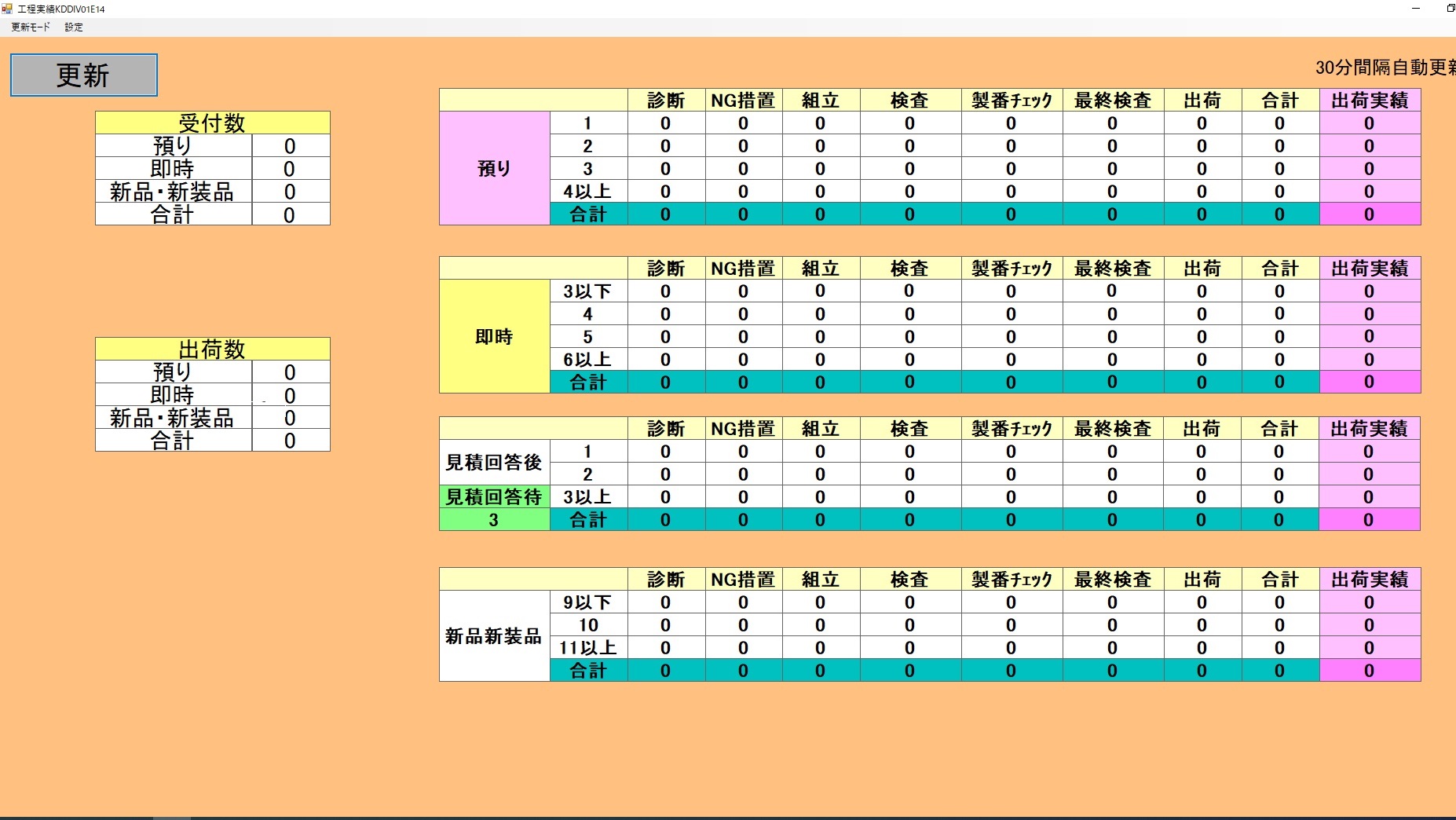

図2 進捗モニター画面

その1

全数管理(KPI管理)

社内システムにて全数管理をしております。

進捗モニターで修理品のステータスをチェックし、遅延や作業漏れのないよう管理を徹底しております。

お客様からご依頼いただいた作業内容に合わせた生産管理システムの構築が可能です。

その2

ポカミス防止

各工程でチェックポイントを設け、万が一工程飛ばしなど不備があった場合はエラーとなり、次工程へ進めない

(=出荷できない)システムを構築しております。

その3

データの抽出(品質管理)

メーカー様のご要望データをシステムからいつでも抽出可能です。(お客様情報、故障内容、部品情報、作業履歴等)

社内システムから修理データを集計し、品質管理までサポートいたします。

その4

生産管理システムの販売

携帯電話修理の管理システムをベースに簡易パッケージを作成しております。

作業内容に応じてカスタマイズ可能です。お気軽にご相談ください。

資材管理業務

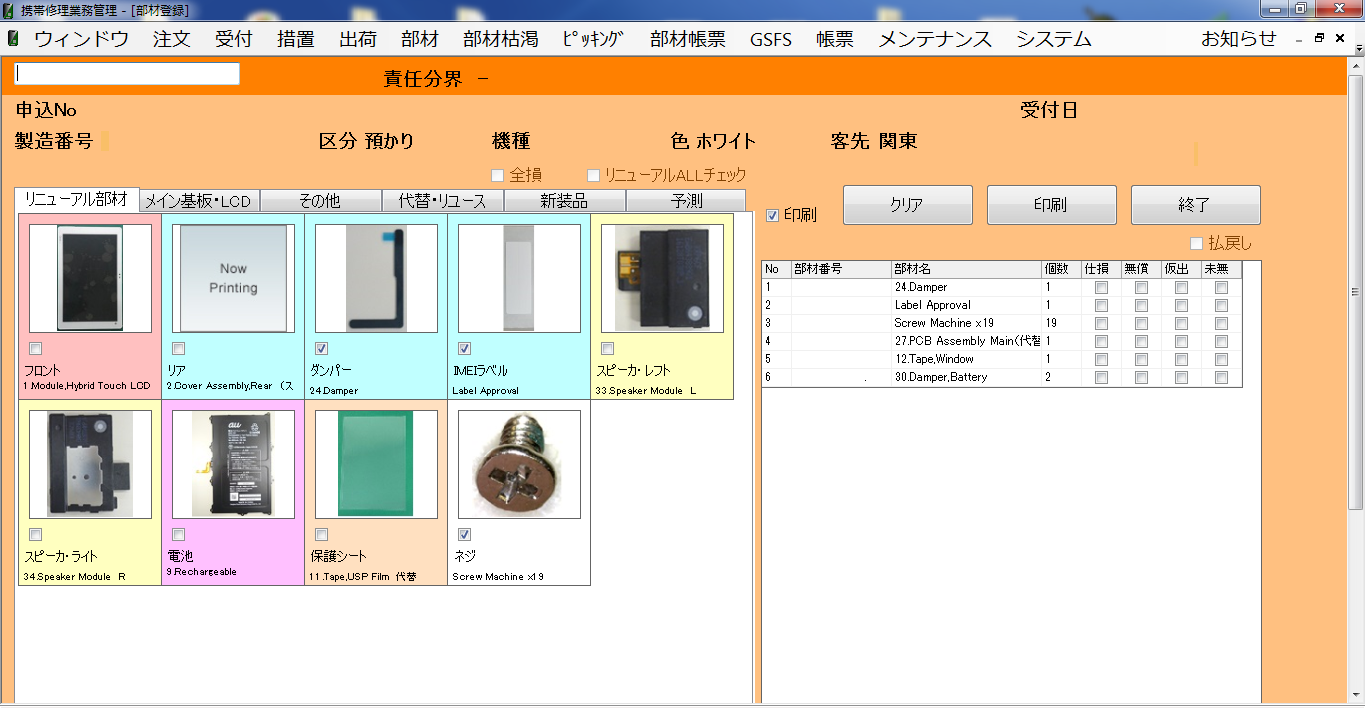

図3 部品払出画面

図4 部材集計画面(日次)

その1

フォーキャスト作成(資材計画)

その2

部品発注(購買)

使用部品を発注し、倉庫からチャーター便で修理拠点へ配送

その3

部品入荷(受入検収)

部品を仕分けし、数量確認、社内システム登録後に棚入れ

高額部品や品質チェックの対象部品は、検品を実施して現場に投入

その4

在庫管理(保管)

修理に使用する部品の入出庫・在庫等の数量や金額を社内システムでリアルタイムに管理

使用部品の集計等もシステムから抽出可能

改善活動

社内で治具作製し、標準化活動を推進中

「切削マシン」

ピンセットやペン類の置き場を作製

・標準化

・整理整頓

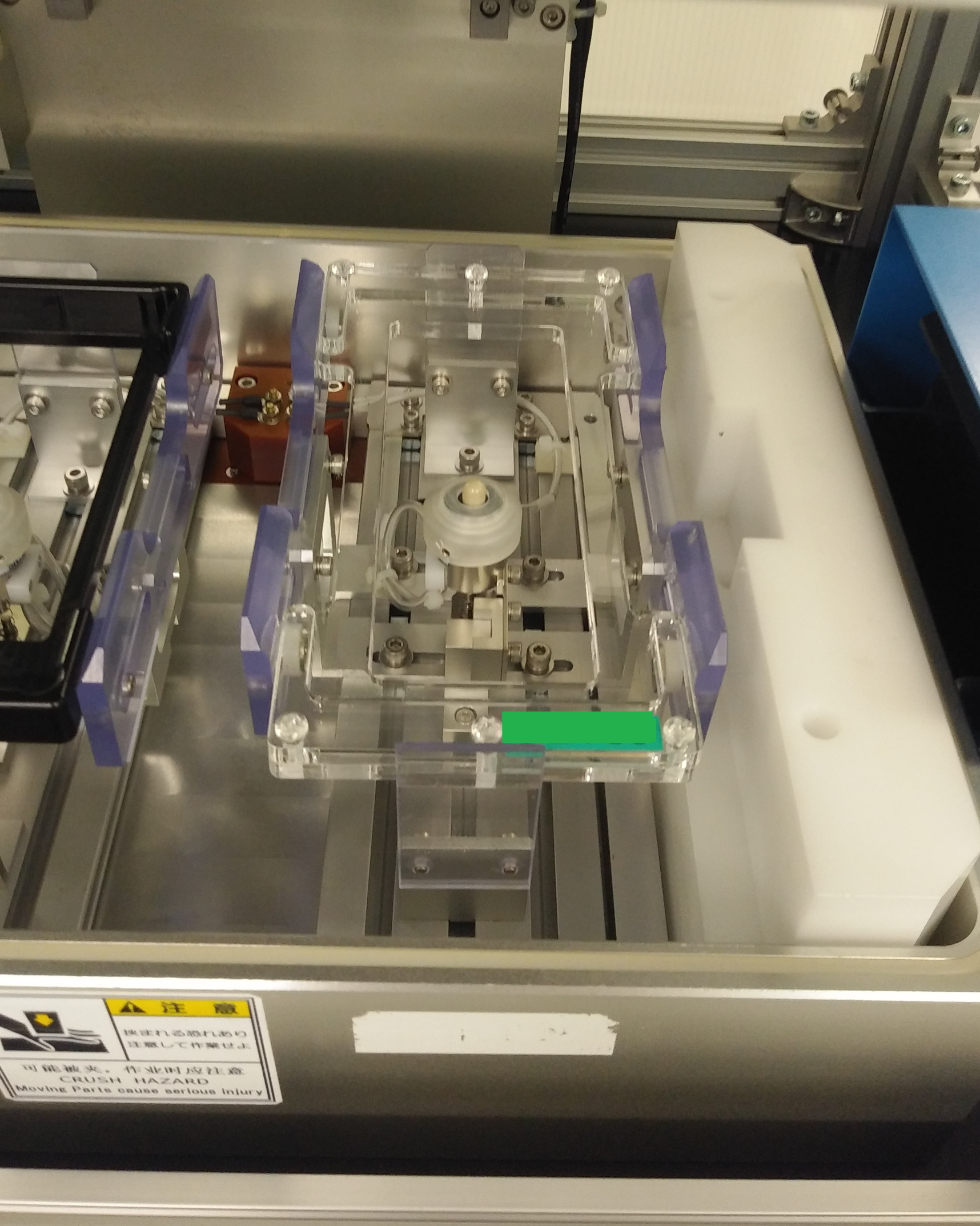

「レーザー加工機」

防水試験用のスマホ置き台作製

・品質の安定化

・端末にキズ防止

「3Dプリンター」

機能試験用のスマホ置き台作製

・試作(模型品)の作製も可能です。

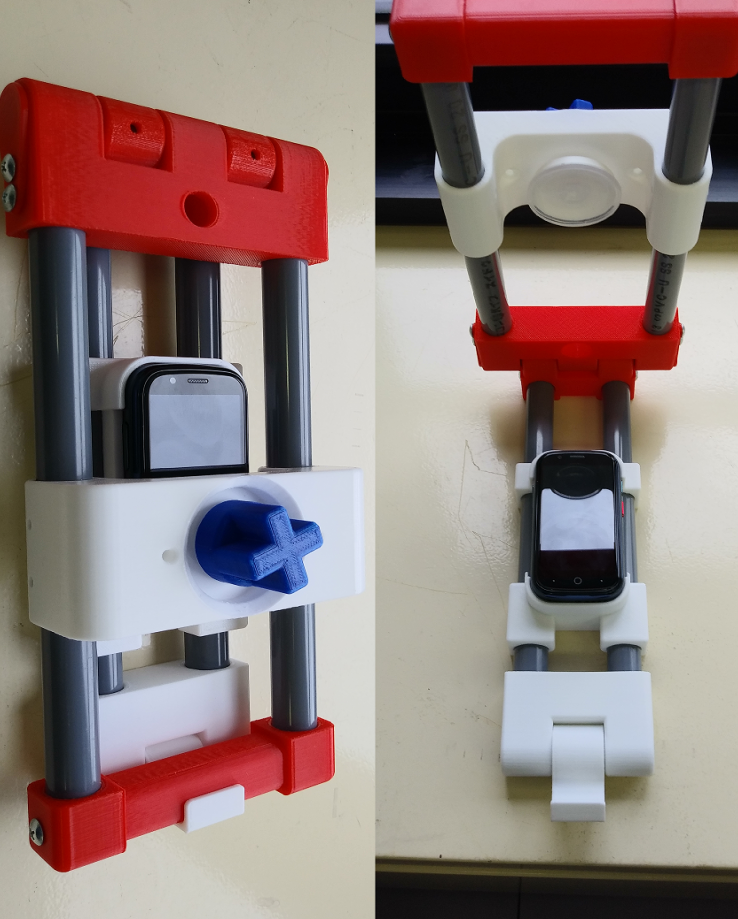

「3Dプリンター」

スマホケースや折り畳み式の置き台

・模型サンプル品

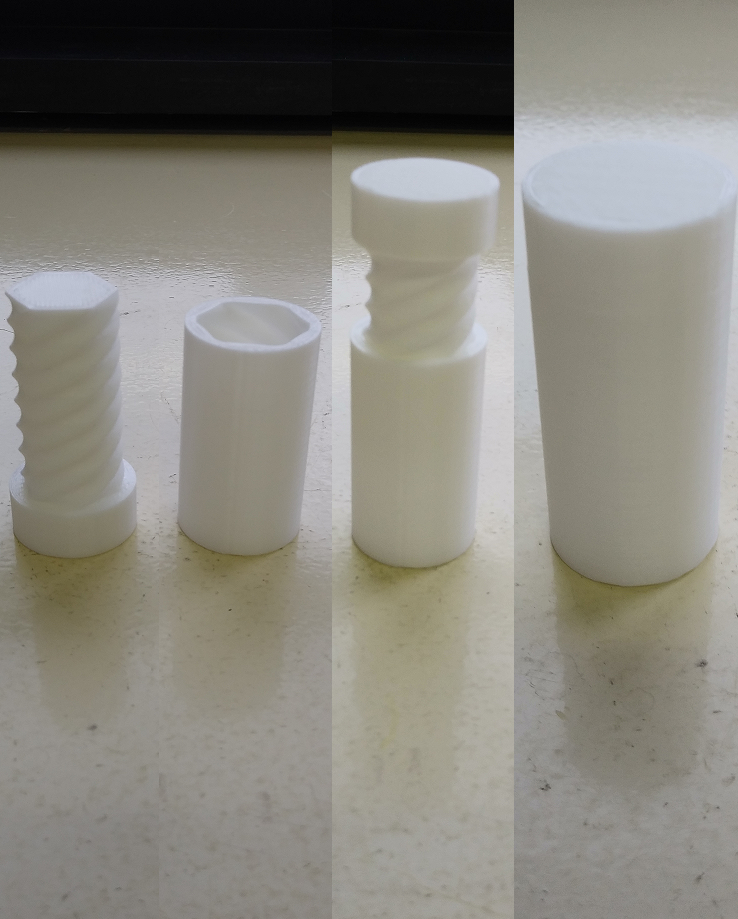

「3Dプリンター」

特殊ネジの作製

・模型サンプル品

「3Dプリンター」

スマホ用の解体治具作製

・吸盤で液晶(フロントケース)の取り外し

作業の自動化

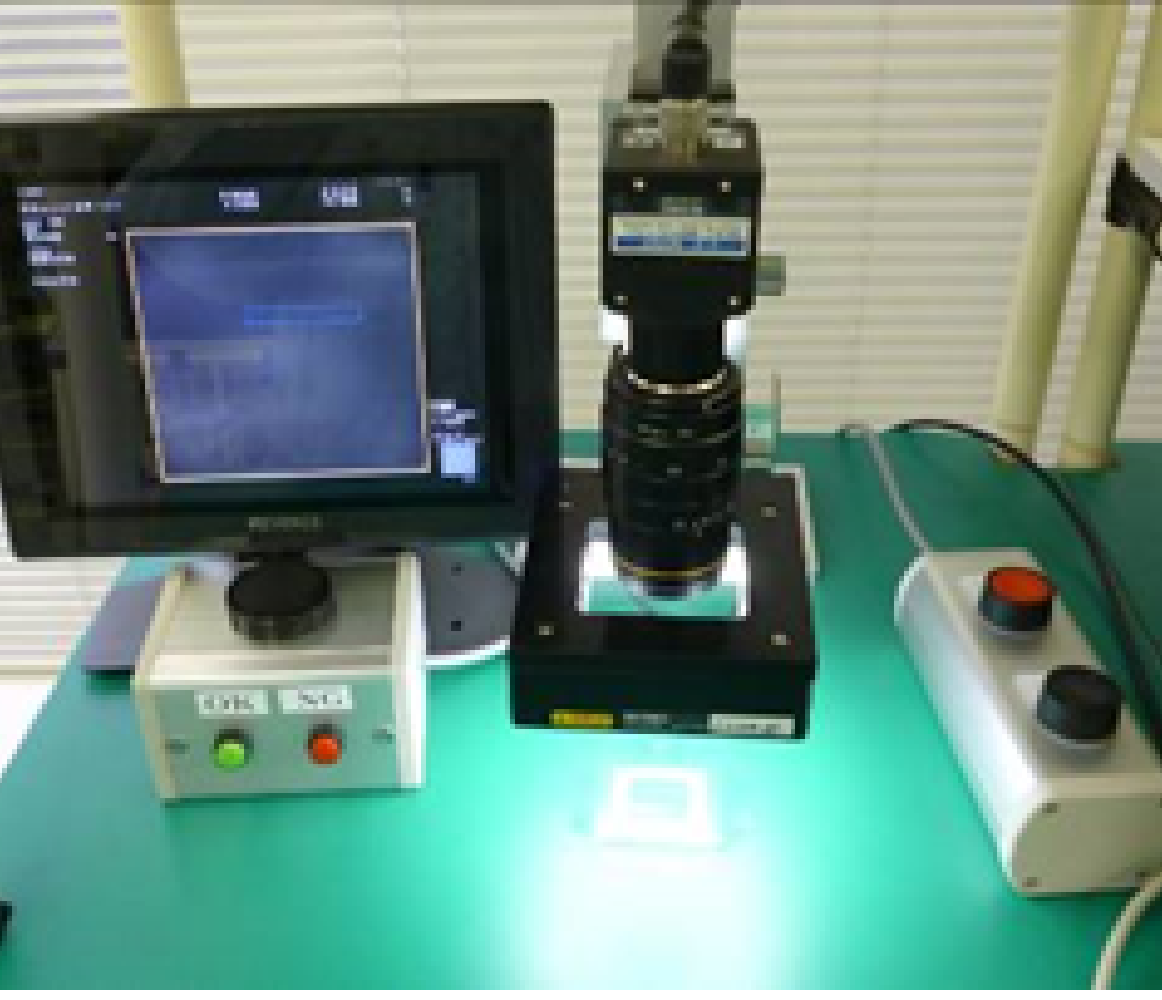

「OCR画像認識システム」を導入し、銘板ラベルやSIMトレイに刻印した製造番号の写真撮影(保存)とシステムチェック(合否判定)を実施

【改善】

①目視による見落とし防止

②作業簡略化(撮影と製造番号チェック)

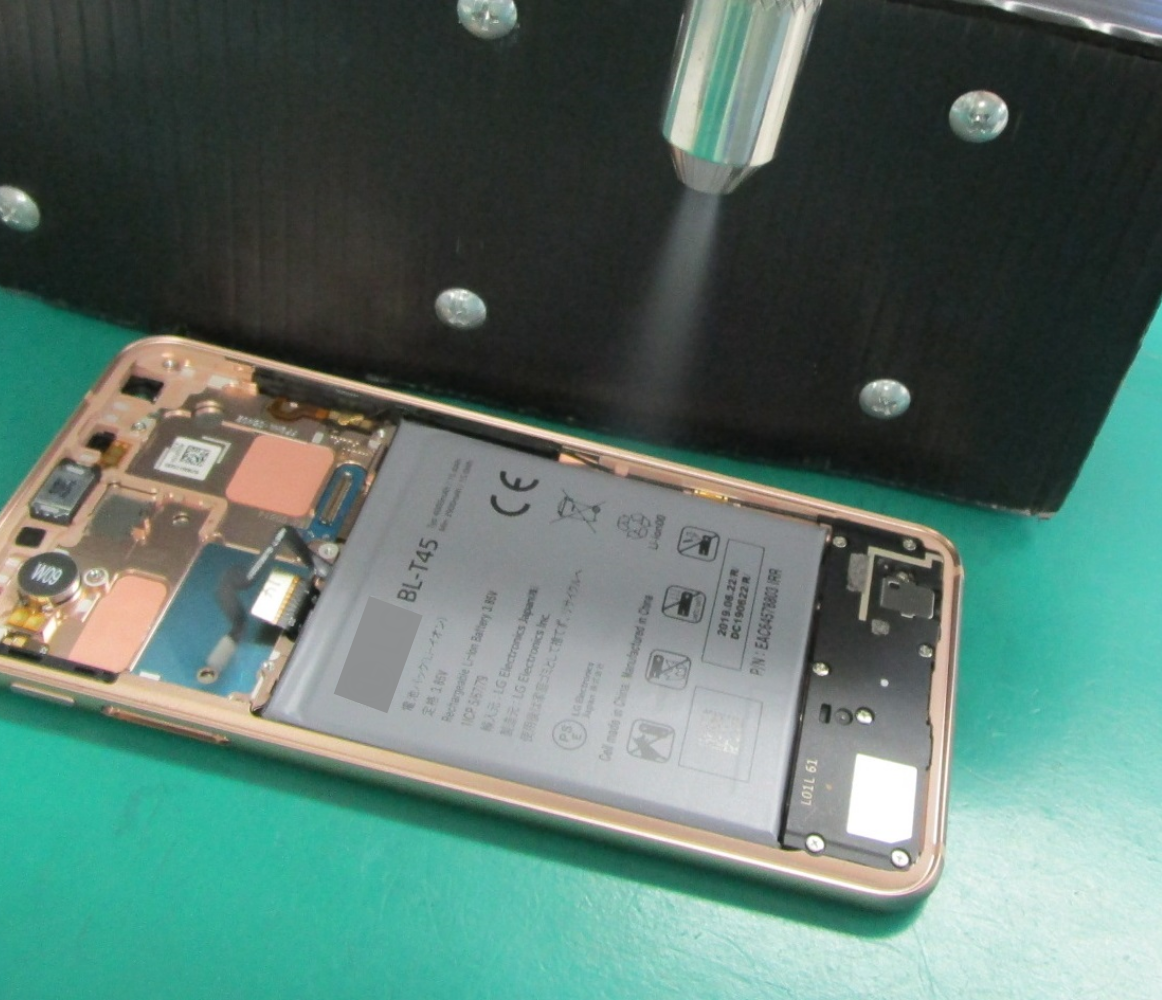

スマートフォンの電池パック外しに「パウダーショット」を導入し、炭酸ガスを使用することでコスト削減を実現。

【改善】

1台あたりの解体コストを1/2に削減

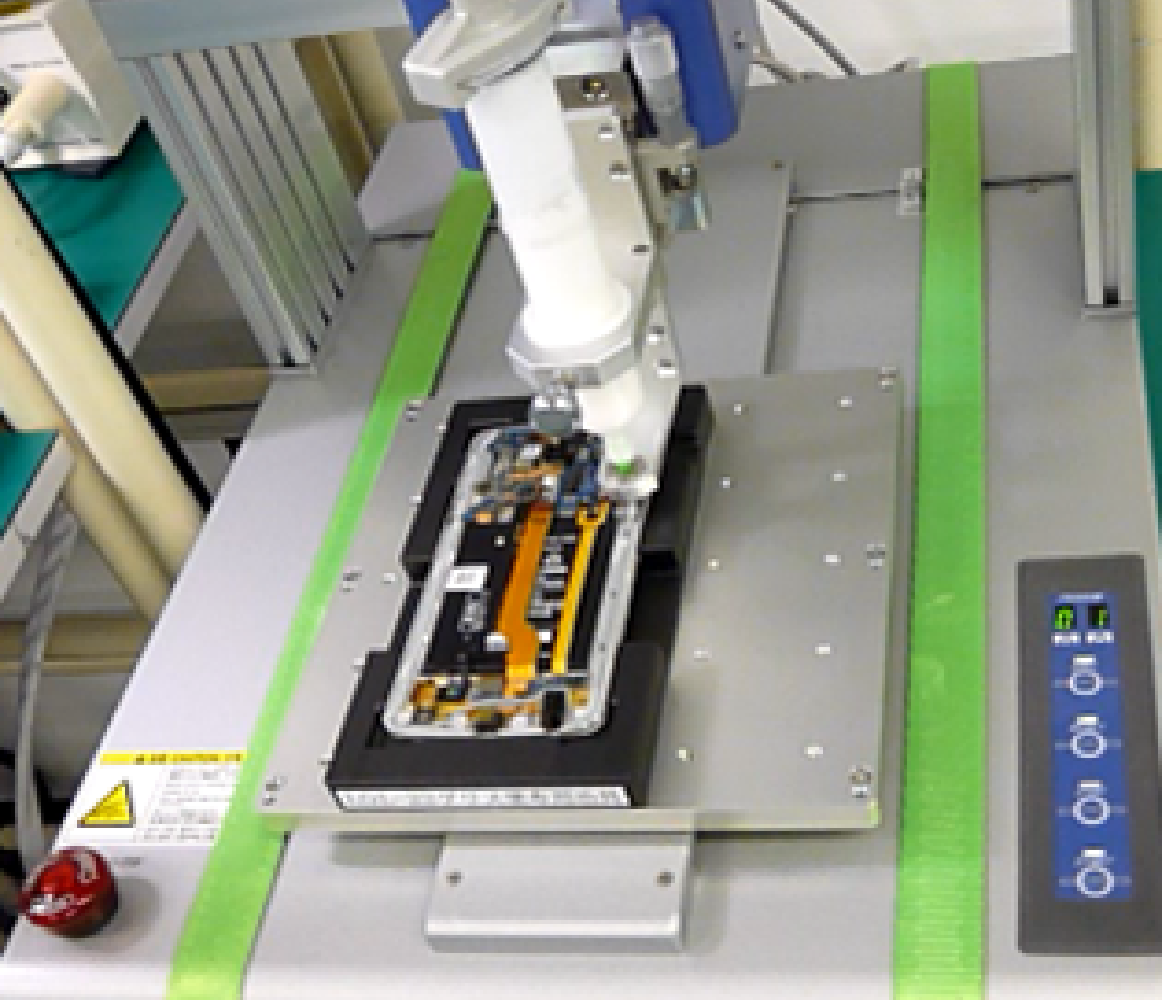

スマートフォンにグリスを塗付する際の”バラツキ”を抑えるため、自動で塗付する「グリス塗付機」を導入。

【改善】

①手作業によるバラツキ

②工数削減

篠崎拠点(東日本)

東京都江戸川区篠崎町に倉庫として使用していた一部エリアで作業もできるように改修工事いたしました。

トラックは1階の倉庫内に駐車できますのでパレットで搬入が可能です。

1, 2階に製品や部品を一時保管し、昇降機がありますので、カゴ車に移し替えて各階を移動します。

3階の作業エリアは、ビニールカーテンで間仕切りやホコリ混入防止できる点や静電対策が必要な作業対応も可能です。

作業面積は150㎡ありますので、事業案内に記載しております作業以外にも環境試験、性能評価、流通加工等、

お客様のご要望に柔軟に対応可能な作業エリアとなります。

また、通常営業しております江東区東陽町の修理拠点にも空きエリアはございますので、ご用命の際はお気軽にお問い合わせ下さい。